主題講座精實管理 × 數位現場管理下的 AI 導入現實

次閱讀

進入 2025 年,AI 已快速走進製造現場,但多數工廠發現,系統上線後,管理方式與現場行為卻沒有同步改變。問題往往不在技術成熟度,而是在精實管理與數位現場管理的基礎是否到位。為什麼 AI 看得到問題,卻推不動改善?本文從最新趨勢與實務觀察出發,拆解 AI 在廠內最容易卡關的原因,並說明透過輔導與培訓,企業如何真正把 AI 變成可落地的管理能力。

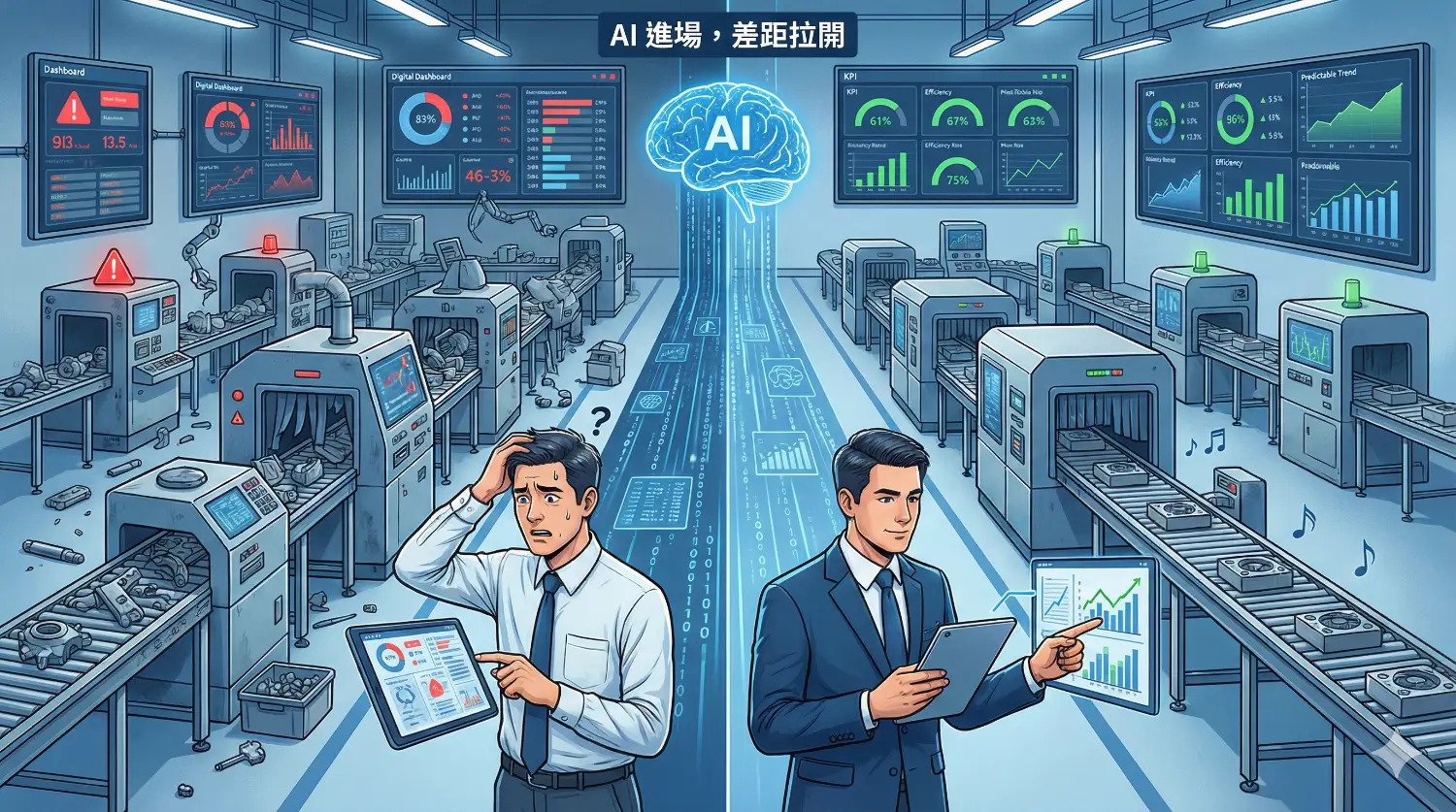

AI 成為標配,但效益落差正在擴大

到了 2025 年,多數製造業已經沒有「要不要用 AI」的問題,而是「為什麼用了卻沒有明顯改善」。從全球趨勢來看,AI 在生產、品質與設備維護上的導入速度非常快,但真正能持續反映在產能穩定、交期可靠與決策效率上的企業,比例仍然有限。

這個落差,讓不少管理者開始意識到,AI 本身並不是答案,而只是放大器。

為什麼現在,精實管理與數位現場管理成為分水嶺

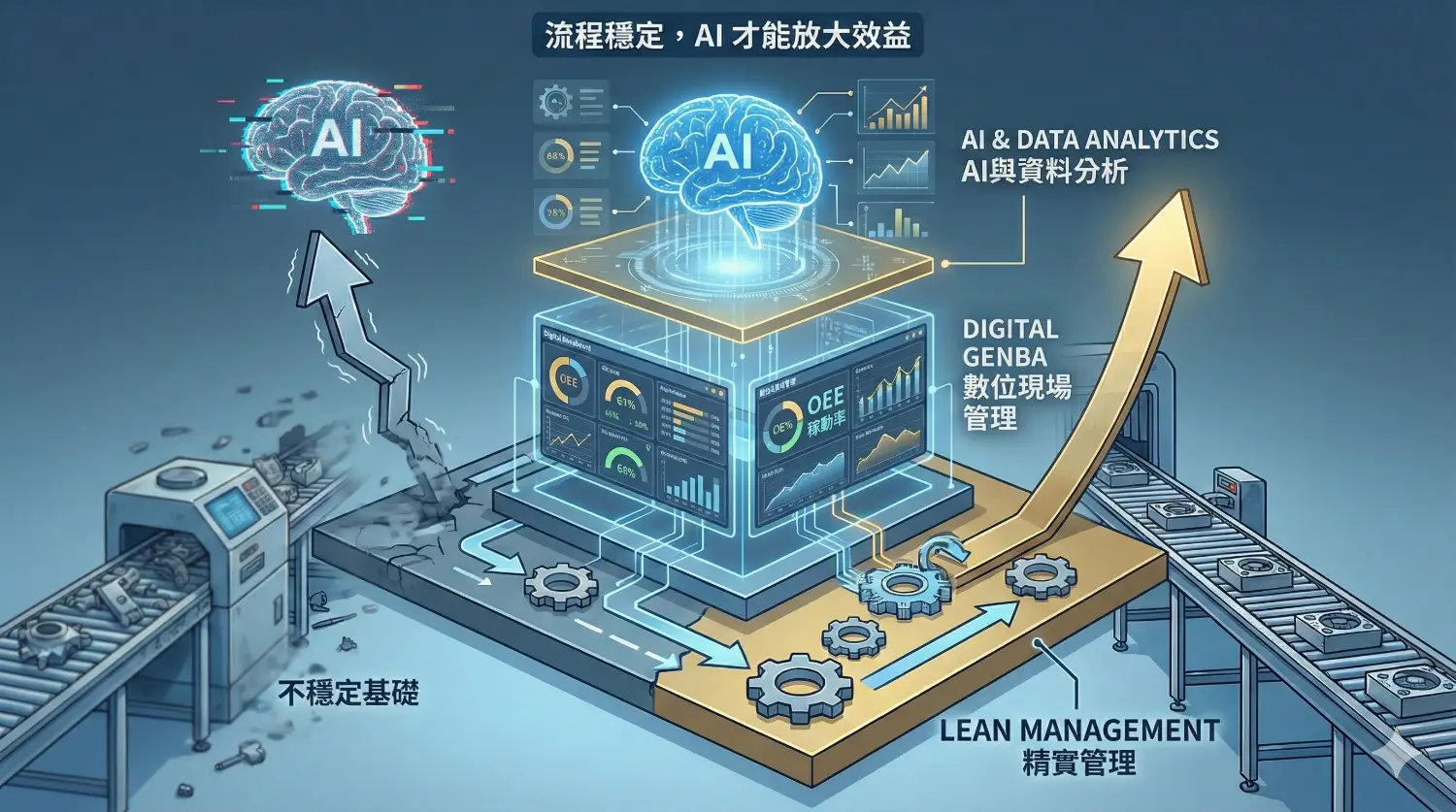

AI 會如實放大現場既有的流程與管理模式。如果流程本來就依賴臨場反應、經驗判斷與非標準作業,AI 算得再快,也只是更快地複製混亂。精實管理的價值,在於讓流程變得穩定、可預期;數位現場管理的角色,則是讓所有人看到同一個即時狀態。當這兩個基礎不到位,AI 很難真正進入管理決策,只能停留在「參考資訊」。這一點,其實早已在近年的導入經驗中被反覆驗證——許多企業系統建得愈完整,管理行為卻沒有跟著改變,最後排程、異常處理與資源調度仍回到人工經驗拍板。問題不在 AI 不準,而在現場缺乏一套真正願意讓 AI 參與決策的管理機制。

AI 在精實與數位現場導入時,最容易失敗的現場情境

流程尚未穩定,各班各做法,AI 建議自然難以被信任

在許多製造業現場,同一條產線白班、晚班的作業方式其實並不一致,有的班組靠經驗微調節拍,有的班組臨時插單就打亂既有順序。當 AI 根據這些混雜的資料產出建議時,現場很快就會發現「今天建議 A、明天建議 B」,最後被貼上「不準」的標籤。真正的問題不是 AI 算錯,而是流程本身沒有被精實化與標準化,導致 AI 無法學到可複製的穩定模式,進而衍生出排程反覆被人工推翻、交期承諾不穩的連鎖問題。

數位現場只有看板,卻沒有對應的管理動作與責任分工

不少工廠在導入 MES 或數位看板後,現場確實「看得到數據」,但當 OEE 掉下來、良率異常時,卻沒有人知道該由誰負責、多久內要回應、要採取什麼動作。結果是看板每天亮紅燈,卻逐漸變成背景。久而久之,AI 即使提前預警,也無法驅動任何實際改善,數位現場退化成展示工具,而不是管理工具。

AI 輸出停留在分析圖表,未轉成「現在該做什麼」

在製造業中,現場最需要的不是更複雜的分析,而是清楚的行動指引。例如設備異常發生時,線長真正想知道的是「現在要不要停機?要先換線還是先維修?」但許多 AI 系統只提供趨勢圖與機率分析,卻沒有結合精實管理邏輯,把結果轉成可執行的決策選項,導致管理者仍必須自行判斷,AI 最後只能停留在輔助參考。中階主管未受訓,把 AI 視為 IT 專案,而非管理工具

在實務上,AI 專案往往由資訊部門或外部廠商主導,但真正影響生產的是廠長、生管與線長。當這些中階主管沒有接受相對應的管理與應用培訓時,AI 很容易被當成「多一套系統要配合」,而不是能幫助他們做決策的工具。結果就是系統照跑、現場照舊,AI 無法進入日常管理會議,也無法影響真正的生產行為。

這些問題看似零散,實際上都指向同一個核心:AI 沒有被嵌入既有的精實與數位現場管理節奏。

真正讓 AI 產生效益的,是輔導與培訓的深度

2025 年開始看到成效的企業,做法反而相當務實。他們通常不急著全面鋪開,而是先選定一條產線或一個製程,把精實流程穩定下來,再透過數位現場管理建立共同語言。

接著,針對廠長、生管、線長進行角色別培訓,清楚定義「AI 算完之後,管理者要做什麼決策、現場要採取什麼動作」。透過 3–6 個月的顧問陪跑,把 AI 分析真正轉成標準作業與會議決策,AI 才開始發揮放大效果。

差距的關鍵,不在技術世代,而在管理成熟度

未來三到五年,AI 將成為製造業的基本配備,而不再是競爭優勢。真正拉開差距的,是企業是否具備精實管理的流程體質,以及數位現場管理的即時透明度。

現在最務實的第一步,不是再導入一套新系統,而是選一條產線,把流程、數據與管理行為對齊。當人與管理能力準備好,AI 才會成為競爭力,而不是另一筆看起來很先進的投資。

文章推薦 |

|